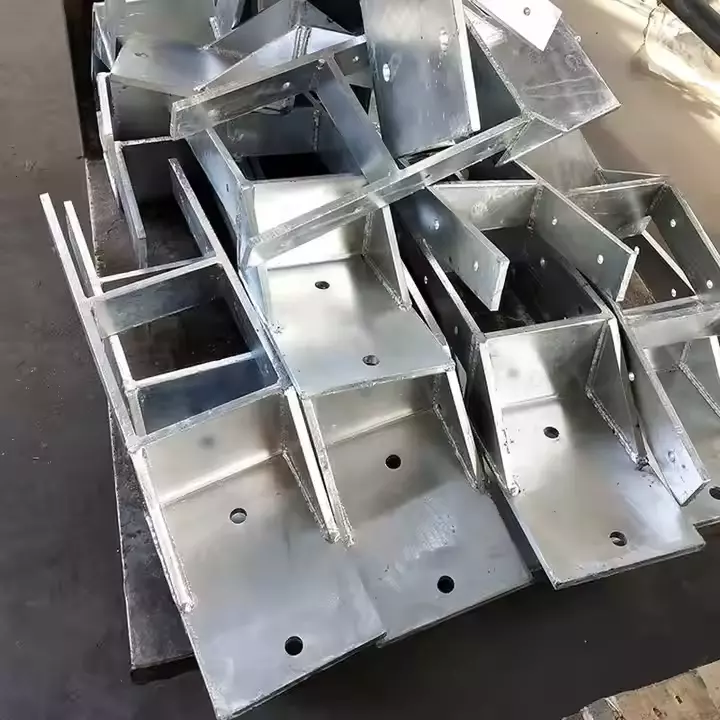

China Factory Welding Fabrication Service Edelstahl-Aluminiumblechrahmen-Montageteile

Wir bieten Schweißfertigungsdienstleistungen mit Schwerpunkt auf Rahmenbaugruppen aus Edelstahl und Aluminiumblech an. Unsere Produktionsstätte liefert strukturelle und funktionale Blechlösungen durch ein maßgeschneidertes Schweißmontageverfahren. Von einzelnen Halterungen bis hin zu kompletten Metallrahmen – unsere Kompetenzen decken jeden Schritt ab, vom Schneiden und Formen bis hin zum präzisen Mehrpunktschweißen und der Integration der Rahmenbaugruppe. Jedes Montageprojekt folgt einem kontrollierten und wiederholbaren Arbeitsablauf, um präzise Ausrichtung, stabile Verbindungen und zuverlässige strukturelle Leistung zu gewährleisten.

Schlüsselattribute

Andere Attribute

Verpackung und Lieferung

Lieferzeit

| Menge (Stück) | 1 - 5000 | pssst 5000 |

| Vorlaufzeit (Tage) | 30 | Zu verhandeln |

| Werkzeugbau/Formenbau | Progressive Stanzwerkzeuge oder Einzelstanzwerkzeuge oder Roboterstanzwerkzeuge |

| Zeichnungsformat | DWG, PDF, DXF, STEP, IGS, JPG usw. |

| Materialien | Federstahl, Kohlenstoffstahl, Edelstahl, Aluminium, Messing usw.1) AL1060, AL6061, AL6061, AL5052 2) Stahl, Weichstahl, SPCC 3) SS201, SS303, SS304, SS316, SS316L 4) BHKW, verzinktes Blech 5) Messing, Kupfer |

| Dicke | 0,3 -15 mm |

| Oberflächenbeschaffenheit | Wärmebehandlung, Plattieren, Pulverbeschichten, Elektrophorese, Eloxieren, HDG, Decromet |

| Toleranz | Als Anfragen |

| Zertifikate | ISO 9001:2015 |

| Verfahren | Stanzen, Prägen, Formen, Schweißen, Verpacken, Versenden |

| Verpackung | Karton + Sperrholzpalette, Sperrholzkiste mit Plastiktüte |

| Kapazität | 500.000 Stück/Woche, abhängig von bestimmten Teilen |

| QC-System | PPAP, FAI, IPQC, FIQC |

| Versand | Hafen Shanghai/Ningbo, Luftfracht ist auch OK |

| Branchen | Möbel, Landmaschinen, Sport, Häuser, Solarenergie, Bau usw. |

1. Umfassende Materialverarbeitung

Wir verarbeiten Edelstahl und Aluminium in verschiedenen Formen, um komplexen Designanforderungen gerecht zu werden. Unsere kundenspezifische Schweißbaugruppe beginnt mit der sorgfältigen Auswahl und Vorbereitung der Bleche, um die Kompatibilität mit unseren Schweißverfahren sicherzustellen und Verformungen zu minimieren. Edelstahlteile werden vor dem Schweißen kantengereinigt und entoxidiert, um stabile Verbindungen und ästhetische Oberflächen zu erzielen. Bei Aluminiumkomponenten steuern wir Oxidation und thermisches Verhalten durch präzise Oberflächenbehandlung und präzise Vorwärmstrategien. Unsere Erfahrung mit Mischmetallbaugruppen ermöglicht die nahtlose Integration verschiedener Materialien in einer einzigen kundenspezifischen Schweißbaugruppe.

Jedes Bauteil wird vor dem Schweißen mit engen Toleranzen zugeschnitten und geformt. Dies gewährleistet eine gleichmäßige Passung der geschweißten Rahmen und vermeidet Korrekturschritte nach dem Schweißen. Wir optimieren die Kornausrichtung, die Spannungsverteilung und die Strukturauslegung während der Vorbereitungsphase, um Baugruppen mit verbesserter mechanischer Leistung zu schaffen. Ob Strukturhalterungen oder komplexe Gehäuse – unser kundenspezifischer Schweißmontageprozess ermöglicht sowohl große als auch kompakte Formate und gewährleistet gleichzeitig die Einheitlichkeit.

2. Präzisionsschweißtechnik

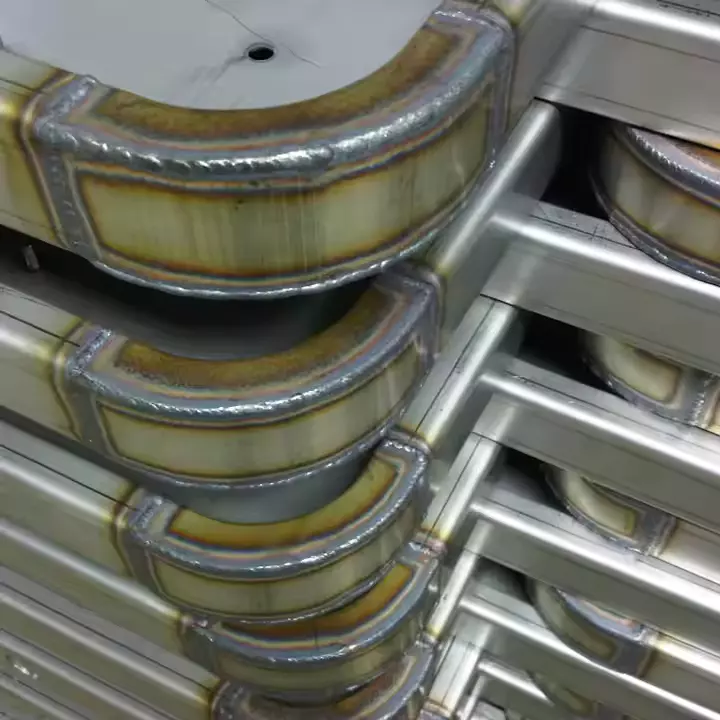

Wir verwenden fortschrittliche Schweißverfahren wie MIG-, WIG-, Punkt- und Impulsschweißen, abhängig von Material, Dicke und Baugruppenkonfiguration. Edelstahlbaugruppen werden häufig mit MIG-Schweißen hergestellt, um Festigkeit und Geschwindigkeit zu gewährleisten. WIG-Schweißen wird bevorzugt für Aluminiumteile verwendet, bei denen Schweißnahtklarheit und -kontrolle entscheidend sind. Für wiederkehrende Blechverbindungen in Rahmenstrukturen verwenden wir Punktschweißen mit konstantem Druck und minimaler Wärmeverformung. Unser kundenspezifischer Schweißmontageprozess umfasst Automatisierungsoptionen für hohe Stückzahlenkonsistenz und Roboterschweißbahnen für geometrisch komplexe Komponenten.

Unsere hauseigenen Vorrichtungen und Halterungen ermöglichen eine präzise Ausrichtung der Teile beim Schweißen. Dies eliminiert Abweichungen und gewährleistet die Symmetrie der Verbindungen über mehrere Einheiten hinweg. Schweißsequenzierung und Wärmemanagement sind darauf ausgelegt, Eigenspannungen zu vermeiden und die Ebenheit und Geradheit der geschweißten Rahmen zu erhalten. Jede kundenspezifische Schweißbaugruppe wird sorgfältig von geschultem Fachpersonal überwacht, um die Schweißdurchdringung, das Nahtprofil und die minimale Spritzerbildung zu gewährleisten. Wärmeeinflusszonen werden minimiert, um die mechanischen Eigenschaften der Grundmaterialien zu erhalten.

3. Rahmenmontage und Mehrteilintegration

Wir sind spezialisiert auf die Montage von Vollblechrahmen aus individuell gefertigten Teilen. Diese Schweißkonstruktionen finden Anwendung in Schaltkästen, Displayrahmen, Trägersystemen und Maschinengehäusen. Unser kundenspezifisches Schweißmontageverfahren gewährleistet festen Sitz, saubere Verbindungen und strukturelle Ausgewogenheit. Jedes Teil ist mit Verriegelungselementen, Laschen oder Führungsschlitzen ausgestattet, die die Ausrichtung beim Schweißen vereinfachen und zur Gesamtgenauigkeit beitragen.

Unsere Montageabläufe umfassen je nach Komplexität sowohl manuelle als auch halbautomatische Systeme. Rahmen werden geheftet, geschweißt und anschließend auf Ebenheit, Rechtwinkligkeit und Schweißnahtkonformität geprüft. In modularen Rahmenbaugruppen werden einzelne Schweißeinheiten mithilfe präziser Ausrichtungswerkzeuge kombiniert, um eine umfassende Integration zu erreichen. Wir fertigen auch Hybridrahmen aus Aluminium und Edelstahl und gleichen dabei die unterschiedlichen Fugen durch die Wahl des Füllmaterials und die Schweißnahtkontrolle aus. Jede kundenspezifische Schweißbaugruppe wird auf ihre Funktionsbelastung, thermische Belastung und Umgebungsbedingungen abgestimmt.

Die Oberflächenveredelung ist optional und erfolgt entsprechend den nachfolgenden Anforderungen. Je nach Materialart und Kundenwunsch bereiten wir Oberflächen für die Lackierung, Pulverbeschichtung oder Eloxierung vor. Alle Baugruppen werden vor dem Verpacken entgratet und gereinigt, um die Integration in Endprodukte sicherzustellen.

4. Qualitätskontrolle und Schweißprüfung

Unser Qualitätsmanagementsystem wendet bei allen kundenspezifischen Schweißmontageprojekten gründliche Prüfmethoden an. Jede Schweißkonstruktion wird einer Sichtprüfung, einer Prüfung der Schweißnahtkontinuität und einer Maßprüfung unterzogen. Für anspruchsvolle Anwendungen setzen wir zerstörungsfreie Prüfverfahren wie Ultraschall- oder Eindringprüfung ein. Die Schweißqualität wird dokumentiert und mit den Abnahmekriterien verglichen, um die Konsistenz über alle Produktionsläufe hinweg sicherzustellen.

Prozessparameter wie Spannung, Drahtvorschub, Schutzgasfluss und Schweißgeschwindigkeit werden zur Rückverfolgbarkeit aufgezeichnet. Jeder Schweißer befolgt standardisierte Verfahren, unterstützt durch Schulungs- und Qualifizierungsprogramme. Die Schweißgeräte werden regelmäßig kalibriert, um eine gleichbleibende Leistung zu gewährleisten. Kundenspezifische Schweißbaugruppen werden in mehreren Phasen geprüft: vor dem Schweißen, während des Prozesses und nach dem Schweißen. Maßhaltigkeit, Schweißnahtdurchdringung und strukturelle Integrität werden anhand von Referenzzeichnungen und Produktionsspezifikationen überprüft.

Bei Abweichungen werden umgehend Korrekturmaßnahmen und Qualitätsverbesserungspläne umgesetzt. Wir dokumentieren Chargenverfolgung, Bedieneridentität und Schweißsequenz und stellen so sicher, dass jede kundenspezifische Schweißbaugruppe bis in ihre Produktionshistorie zurückverfolgt werden kann.

5. Anwendungsflexibilität und Industriekompatibilität

Unsere kundenspezifischen Schweißbaugruppenlösungen finden Anwendung in der Automobil-, Möbel-, Bau-, Energie- und Unterhaltungselektronikindustrie. Jede Baugruppe ist so konzipiert, dass sie die spezifischen mechanischen, ästhetischen und thermischen Anforderungen ihrer Zielumgebung erfüllt. Wir fertigen Montagerahmen, Strukturhalterungen, Gehäuse und mehrteilige Trägersysteme für dynamische und statische Anwendungen.

Automobilkomponenten erfordern Vibrationsfestigkeit und Stoßfestigkeit, die wir durch kontrollierte Schweißtiefen und Verstärkungsstrategien erreichen. Möbelrahmen erfordern eine saubere Optik, weshalb wir spritzerarme Techniken und Polieren nach dem Schweißen einsetzen. Bei Bau- und Industriestützsystemen achten wir auf Tragfähigkeit und Korrosionsbeständigkeit und passen Schweißnahtplatzierung und Verbindungsdesign entsprechend an.

Unser kundenspezifischer Schweißmontageservice ist an kleine und große Stückzahlen anpassbar und unterstützt sowohl die Prototypenvalidierung als auch die Massenproduktion. Derselbe Montageprozess lässt sich durch Anpassung des Vorrichtungsdesigns und der Schweißwegprogrammierung auf verschiedene Produktkategorien übertragen. Wir bieten die Flexibilität, zwischen Produkttypen oder Materialqualitäten zu wechseln, ohne die Schweißqualität zu beeinträchtigen.

6. Technischer Support und Skalierbarkeit der Produktion

Wir arbeiten mit Ingenieuren, Designern und Beschaffungsteams zusammen, um die Entwicklung und Produktion kundenspezifischer Schweißbaugruppen zu optimieren. Wir unterstützen Sie vom frühen Entwurfsstadium bis zur Endkontrolle und helfen Ihnen bei der Optimierung von Rahmenlayout, Verbindungsdesign und Materialauswahl. Unser Team nutzt CAD-Modellierung und digitale Simulationstools, um thermisches Verhalten, Verformungspotenzial und Vorrichtungsbedarf vorherzusagen.

Zur Validierung neuer Produktdesigns stehen Rapid-Prototyping-Services zur Verfügung. In Pilotläufen identifizieren wir Optimierungsmöglichkeiten in Schweißfolge, Vorrichtungen und Handhabung. Für Nachbestellungen erstellen wir spezielle Vorrichtungen, um die Rüstzeit zu minimieren und die Ergebniskonsistenz zu verbessern. Unser kundenspezifischer Schweißmontage-Workflow ist auf Skalierbarkeit und Präzision ausgelegt.

Dank unserer eigenen Fertigungskapazitäten für Bearbeitung, Zuschnitt, Umformung, Schweißen und Endbearbeitung verkürzen wir die Durchlaufzeiten und verbessern die Kontrolle über jeden Produktionsschritt. Dieser integrierte Arbeitsablauf minimiert das Risiko von Maßabweichungen oder Prozessverzögerungen. Jede kundenspezifische Schweißbaugruppe profitiert von fundiertem Ingenieurwissen und einem reaktionsschnellen Produktionsteam, das in der Lage ist, sich ändernde Konstruktionsanforderungen oder dringende Termine zu erfüllen.